termékek kategória

- FM Transmitter

- 0-50w 50w-1000w 2kw-10kw 10kw +

- TV adó

- 0-50w 50-1kw 2kw-10kw

- FM antenna

- TV Antenna

- antenna tartozék

- Kábel Connector teljesítmény Splitter Dummy betöltése

- RF Transistor

- Tápegység

- audio berendezések

- DTV Front End berendezések

- Link System

- STL rendszer Mikrohullámú Link rendszer

- FM rádió

- Power Meter

- Más termékek

- Különleges a koronavírus számára

termékek Címkék

Fmuser Sites

- es.fmuser.net

- it.fmuser.net

- fr.fmuser.net

- de.fmuser.net

- af.fmuser.net -> afrikaans

- sq.fmuser.net -> albán

- ar.fmuser.net -> arab

- hy.fmuser.net -> örmény

- az.fmuser.net -> azerbajdzsán

- eu.fmuser.net -> baszk

- be.fmuser.net -> belorusz

- bg.fmuser.net -> bolgár

- ca.fmuser.net -> katalán

- zh-CN.fmuser.net -> kínai (egyszerűsített)

- zh-TW.fmuser.net -> kínai (hagyományos)

- hr.fmuser.net -> horvát

- cs.fmuser.net -> cseh

- da.fmuser.net -> dán

- nl.fmuser.net -> holland

- et.fmuser.net -> észt

- tl.fmuser.net -> filippínó

- fi.fmuser.net -> finn

- fr.fmuser.net -> francia

- gl.fmuser.net -> galíciai

- ka.fmuser.net -> grúz

- de.fmuser.net -> német

- el.fmuser.net -> Görög

- ht.fmuser.net -> haiti kreol

- iw.fmuser.net -> héber

- hi.fmuser.net -> hindi

- hu.fmuser.net -> magyar

- is.fmuser.net -> izlandi

- id.fmuser.net -> indonéz

- ga.fmuser.net -> ír

- it.fmuser.net -> olasz

- ja.fmuser.net -> japán

- ko.fmuser.net -> koreai

- lv.fmuser.net -> lett

- lt.fmuser.net -> litván

- mk.fmuser.net -> macedón

- ms.fmuser.net -> maláj

- mt.fmuser.net -> máltai

- no.fmuser.net -> norvég

- fa.fmuser.net -> perzsa

- pl.fmuser.net -> lengyel

- pt.fmuser.net -> portugál

- ro.fmuser.net -> román

- ru.fmuser.net -> orosz

- sr.fmuser.net -> szerb

- sk.fmuser.net -> szlovák

- sl.fmuser.net -> Szlovén

- es.fmuser.net -> spanyol

- sw.fmuser.net -> szuahéli

- sv.fmuser.net -> svéd

- th.fmuser.net -> Thai

- tr.fmuser.net -> török

- uk.fmuser.net -> ukrán

- ur.fmuser.net -> urdu

- vi.fmuser.net -> Vietnámi

- cy.fmuser.net -> walesi

- yi.fmuser.net -> jiddis

Hole vs Surface Mount | Mi a különbség?

"Milyen előnyei és hátrányai vannak az átmenő furatszerelésnek (THM) és a felületre szerelésnek (SMT)? Melyek a fő különbségek és közösek a THM és az SMT között? És melyik a jobb, THM vagy SMT? Megmutatjuk ezekkel a különbségeket a furatszerelés (THM) és a felületre szerelés (SMT) között, nézzük meg! ----- FMUSER"

A megosztás törődés!

1. Lyukszerelés révén | NYÁK-szerelés

1.1 Mi az a THM (átmenő lyukra szerelés) - a lyuk technológiáján keresztül

1.2 Lyukelemeken keresztül | Mik ezek és hogyan működnek?

1) A lyukon keresztüli alkatrészek típusai

2) A lyukasztott alkatrészek típusai (PTH)

3) A lyukasztott átmenő furatú áramköri alkatrészek típusai

2. Lyukelemeken keresztül | Milyen előnyei vannak a THC-nek (furatkomponenseken keresztül)

3. Felületre szerelési technológia NYÁK-szerelés

4. SMD alkatrészek (SMC) | Mik ezek és hogyan működnek?

5. Mi a különbség a THM és az SMT között a NYÁK összeállításban?

6. SMT és THM | Melyek az előnyei és hátrányai?

1) A felületre szerelhető technológia (SMT) előnyei

2) A felületre szerelhető technológia (SMT) hátrányai

3) A furatszerelés előnyei (THM)

4) A furatszerelés (THM) hátrányai

7. Gyakran ismételt kérdések

Az FMUSER a nagyfrekvenciás NYÁK-k gyártásának szakértője, nemcsak költségvetési NYÁK-kat nyújtunk, hanem online támogatást is nyújtunk a NYÁK-k tervezéséhez, lépjen kapcsolatba csapatunkkal további információért!

1. Ta furat szerelésén keresztül | NYÁK-szerelés

1.1 Mi az a THM (Átmenő furat szerelés) - T.a Hole Technology segítségével

A THM jelentése:Átmenő furat szerelés"amelyet más néven"THM""lyukon keresztül""átmenő lyukon keresztül"Vagy"lyuk technológiával""thtAmint ezt bevezettük oldal, az átmenő furatokkal történő rögzítés az a folyamat, amelynek során az alkatrész-vezetékeket fúrt lyukakba helyezik egy csupasz NYÁK-on, ez a Surface Mount Technology elődje.

Az elmúlt néhány évben az elektronikai ipar folyamatos növekedésnek volt kitéve, mivel az elektronika az emberi élet különböző területein egyre növekszik. A fejlett és miniatűr termékek iránti kereslet növekedésével a nyomtatott áramköri lapok (PCB) ipara is növekszik.

Számos PCB-terminológia létezik a NYÁK-gyártásban, a NYÁK-tervezésben stb. Jobban megismerheti a nyomtatott áramköri lapokat, miután elolvasta néhány NYÁK-terminológiát az alábbi oldalon!

Lásd még: Mi a nyomtatott áramköri kártya (PCB) | Minden, amit tudnod kell

Éveken át a lyuk technológiát alkalmazták szinte az összes nyomtatott áramköri kártya (PCB) gyártásában. Míg az átmenő furaton keresztül történő rögzítés erősebb mechanikai kötéseket biztosít, mint a felületre szerelhető technológiai technikák, a szükséges további fúrások miatt a táblák előállítása drágább. Korlátozza a jelnyomok rendelkezésre álló útválasztási területét is a többrétegű táblákon, mivel a lyukaknak minden rétegen át kell menniük a szemközti oldalra. Ezek a kérdések csak kettő azon sok ok közül, amelyek miatt a felszíni technológiák annyira népszerűvé váltak az 1980-as években.

A Hole technológiával a korai elektronikai szerelési technikák, például a pontról pontra építés helyébe léptek. Az 1950-es évek második generációs számítógépeitől kezdve a felületi felszerelés technológiájának népszerűvé tételéig az 1980-as évek végén egy tipikus NYÁK-n minden alkatrész átmenő elem volt.

Ma a PCB-k egyre kisebbek, mint korábban. Kis felületeik miatt nehéz különféle alkatrészeket elhelyezni egy áramköri lapon. Ennek megkönnyítésére a gyártók két technikát alkalmaznak az elektromos alkatrészek áramköri lapra történő felszerelésére. Plated Through-hole Technology (PTH) és Surface Mount Technology (SMT) ezek a technikák. A PTH az egyik leggyakrabban használt technika, amelyet elektromos alkatrészek, köztük mikrochipek, kondenzátorok és ellenállások áramköri lapra történő felszerelésére használnak. Az átmenő furatoknál a vezetékeket előre fúrt lyukakon keresztül menesztik, hogy keresztirányú mintázatot képezzenek az otő oldala.

Lásd még: PCB terminológiai szójegyzék (kezdőknek-barát) | NYÁK tervezés

▲ HÁT ▲

1.2 Lyukelemeken keresztül | Mik ezek és hogyan működnek?

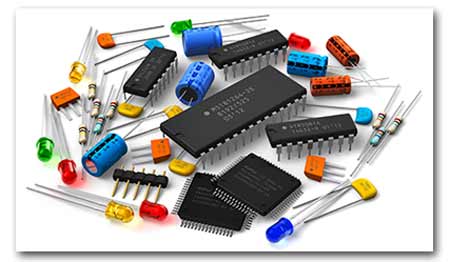

1) Típusok Lyukelemeken keresztül

Mielőtt nekilátnánk, valamit tudnia kell az alapvető elektronikus alkatrészekről. Az elektronikus alkatrészeknek két alapvető típusuk van, aktív és passzív. Az alábbiakban bemutatjuk e két osztályozás részleteit.

● Aktív alkatrészek

● Passzív alkatrészek

Aktív komponens

Mi az aktív elektronikus alkatrész?

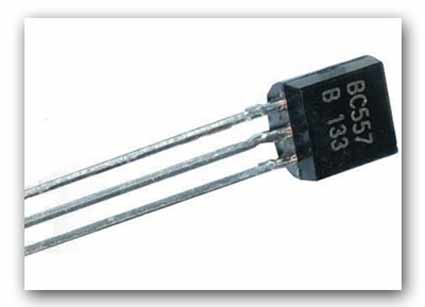

Az aktív elektronikus alkatrészek olyan alkatrészek, amelyek vezérelhetik az áramot. A különféle típusú nyomtatott áramköri lapok legalább egy aktív komponenssel rendelkeznek. Néhány példa az aktív elektronikus alkatrészekre: tranzisztorok, vákuumcsövek és tirisztoros egyenirányítók (SCR).

Példa:

Dióda - az áram két végkomponense egy fő irányban. Az egyik irányban alacsony, a másik irányban nagy az ellenállása

Egyenirányító - Egy eszköz átalakítja az AC-t (irányváltás) egyenárammá (egy irányba)

Vákumcső - cső vagy szelep vákuumvezető áram révén

Funkció: Aktív alkatrészkezelő áram. A legtöbb NYÁK legalább egy aktív komponenssel rendelkezik.

Az áramkör szempontjából az aktív komponensnek két alapvető jellemzője van:

● Maga az aktív alkatrész fogyaszt energiát.

● A bemeneti jelek kivételével a működéshez külső tápegységekre is szükség van.

Passzív komponens

Mik azok a passzív elektronikai alkatrészek?

A passzív elektronikai alkatrészek azok, amelyek nem képesek az áram vezérlésére egy másik elektromos jel segítségével. A passzív elektronikai alkatrészek közé tartoznak a kondenzátorok, ellenállások, induktivitások, transzformátorok és néhány dióda. Ezek lehetnek az SMD szerelvény négyzet alakú furatai.

Lásd még: NYÁK tervezés | NYÁK-gyártási folyamat folyamatábrája, PPT és PDF

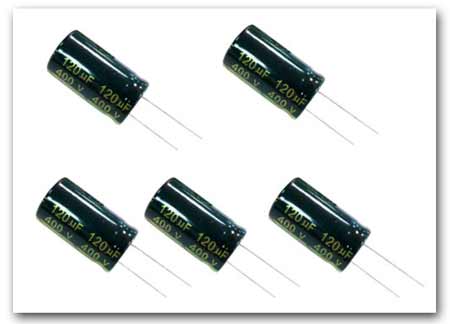

2) A lyukasztott alkatrészek típusai (PTH)

A PTH alkatrészeket átmenő furatnak nevezik, mivel a vezetékeket egy rézzel bevont furaton keresztül helyezik be az áramköri lapba. Ezeknek az alkatrészeknek kétféle vezetéke van:

● Axiális ólom alkatrészek

● Radiális ólom alkatrészek

Axiális ólom alkatrészek (ALC):

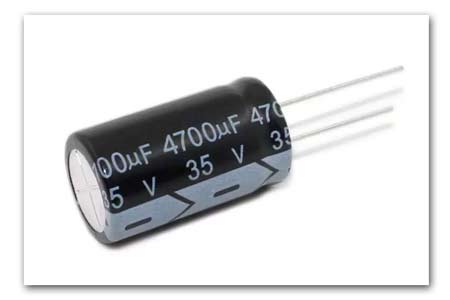

Ezek az alkatrészek tartalmazhatnak vezetéket vagy több vezetéket. Az ólomhuzalok úgy készülnek, hogy az alkatrész egyik végéből kilépjenek. A galvanizált furatszerelés során mindkét végét külön lyukakon keresztül helyezzük el az áramköri lapon. Így az alkatrészek szorosan vannak elhelyezve az áramköri lapon. Az elektrolit kondenzátorok, a biztosítékok, a fénykibocsátó diódák (LED-ek) és a szénellenállások néhány példa az axiális alkatrészekre. Ezeket az alkatrészeket előnyben részesítik, ha a gyártók kompakt illesztést keresnek.

Radiális ólomkomponensek (RLC):

Ezen alkatrészek vezetői kinyúlnak a testükből. A radiális vezetékeket többnyire nagy sűrűségű táblákhoz használják, mivel kevesebb helyet foglalnak el az áramköri lapokon. A kerámia lemezes kondenzátorok a radiális ólomkomponensek egyik fontos típusa.

Példa:

Ellenállások - Mindkét végellenállás elektromos alkatrészei. Az ellenállás csökkentheti az áramot, megváltoztathatja a jelszintet, a feszültségfelosztást és hasonlókat.

Kondenzátorok - Ezek az alkatrészek képesek tárolni és felszabadítani a töltést. Szűrhetik a tápkábelt és blokkolhatják az egyenfeszültséget, miközben lehetővé teszik az AC jel átadását.

Az áramkör szempontjából a passzív komponenseknek két alapvető jellemzője van:

● Maga a passzív alkatrész fogyaszt villamos energiát, vagy az elektromos energiát más energia más formájává alakítja.

● Csak a jel kerül bemenetre, nem szükséges megfelelően működni.

Funkció - A passzív alkatrészek nem használhatnak más elektromos jelet az áram megváltoztatására.

A nyomtatott áramköri lapok összeszerelésével, beleértve a felületre szerelési technikákat és az átmenő furatokat, ezek az alkatrészek együttesen egy biztonságosabb, kényelmesebb folyamatot alkotnak, mint a múltban. Bár ezek az összetevők a következő néhány évben bonyolultabbá válhatnak, tudományuk mögöttük örök.

Lásd még: PCB gyártási folyamat | 16 lépés a NYÁK-kártya elkészítéséhez

3) P típusaikéső átmenő furatú áramköri alkatrészek

És csakúgy, mint az összes többi alkatrész, a lyukasztott átmenő furatú áramköri alkatrészek nagyjából a következőkre oszthatók:

● Átmenő furat aktív alkatrészek

● Átmenő lyuk passzív alkatrészek.

Minden alkatrésztípus ugyanúgy csatlakozik a táblához. A tervezőnek átmenő furatokat kell elhelyeznie a NYÁK elrendezésében, ahol a holtokat a felületi rétegen párnával veszik körül a forrasztáshoz. Az átmenő furaton keresztül történő szerelési folyamat egyszerű: helyezze az alkatrész vezetékeket a furatokba, és forrassza a szabadon lévő vezetéket a párnához. A lyukasztott, átmenő furatú áramköri alkatrészek elég nagyok és masszívak ahhoz, hogy könnyen kézzel forraszthatók legyenek. A passzív átmenő furatú alkatrészek esetében az alkatrészek vezetékei meglehetősen hosszúak lehetnek, ezért a szerelés előtt gyakran rövidebbre vannak nyírva.

Passzív lyuk alkatrészek

A passzív átmenő furatok kétféle csomagolásban kaphatók: radiális és axiális. Egy axiális, átmenő furatú alkatrész villamos vezetékei az alkatrész szimmetriatengelye mentén futnak. Gondoljon egy alapvető ellenállásra; az elektromos vezetékek az ellenállás hengeres tengelye mentén futnak. A diódák, induktivitások és sok kondenzátor ugyanúgy van felszerelve. Nem minden átmenő furat van hengeres kiszerelésben; egyes alkatrészek, mint például a nagy teljesítményű ellenállások, négyszögletes csomagolásban vannak, a vezeték hosszában végigfutó ólomhuzallal.

Aktív átmenő furat-alkatrészs

Ha visszaemlékszik az elektronikai órákra, akkor valószínűleg emlékszik az integrált áramkörökre, amelyeket a dual-inline csomaggal (DIP) vagy a műanyag DIP-vel (PDIP) használt. Ezeket az alkatrészeket általában úgy tekintik, hogy a koncepció igazolásának érdekében a kenyérlapokra vannak szerelve, de általában a valódi PCB-kben használják őket. A DIP-csomag aktív az átmenő furatú alkatrészeknél, például az op-amp csomagoknál, az alacsony fogyasztású feszültségszabályozóknál és sok más általános összetevőnél. Más alkatrészek, például tranzisztorok, nagyobb teljesítményű feszültségszabályozók, kvarcrezonátorok, nagyobb teljesítményű LED-ek és még sok más cikk-cikk-cakk soros csomagban (ZIP) vagy tranzisztoros vázlatú (TO) csomagban kaphatók. Csakúgy, mint az axiális vagy radiális passzív átmenő furatok technológiája, ezek a többi csomag ugyanúgy csatlakozik a NYÁK-hoz.

A lyukakon átívelő alkatrészek akkor jöttek létre, amikor a tervezők jobban törődtek az elektronikus rendszerek mechanikai stabilitásával és kevésbé az esztétikával és a jel integritásával. Kevesebb hangsúlyt fektettek az alkatrészek által elfoglalt hely csökkentésére, és a jelintegritási problémák nem aggódtak. Később, amikor az energiafogyasztás, a jelintegritás és az alapterület-követelmények kezdtek középpontba kerülni, a tervezőknek olyan alkatrészeket kellett használniuk, amelyek ugyanazt az elektromos funkcionalitást biztosítják egy kisebb csomagban. Itt jönnek a felületre szerelhető alkatrészek.

2. Lyukelemeken keresztül | Milyen előnyei vannak a THC-nek (Lyukelemeken keresztül)

Az átmenő furatú alkatrészeket legjobban olyan nagy megbízhatóságú termékekhez lehet használni, amelyeknél erősebb kapcsolat szükséges a rétegek között. A tátmenő lyukú alkatrészek továbbra is fontos szerepet játszanak a NYÁK összeállítási folyamatában az alábbi előnyök miatt:

● Tartósság:

Sok interfészként szolgáló alkatrésznek erősebb mechanikai rögzítéssel kell rendelkeznie, mint amit a felületi forrasztással lehet elérni. A kapcsolóknak, csatlakozóknak, biztosítékoknak és más olyan részeknek, amelyeket emberi vagy mechanikus erők tolnak és húznak meg, a forrasztott furatú csatlakozás szilárdságára van szükség.

● Teljesítmény:

A nagy teljesítményszintet vezető áramkörökben használt alkatrészek általában csak furatcsomagokban érhetők el. Ezek a részek nemcsak nagyobbak és nehezebbek, hanem robusztusabb mechanikus rögzítést igényelnek, de a jelenlegi terhelések túl nagyok lehetnek egy felületi forrasztási csatlakozáshoz.

● Heat:

A sok hőt leadó alkatrészek szintén előnyben részesíthetik a furatokkal ellátott csomagolást. Ez lehetővé teszi, hogy a csapok hőt vezessenek a furatokon keresztül és a táblába. Bizonyos esetekben ezeket a részeket a táblában lévő lyukon keresztül is be lehet csavarni a további hőátadás érdekében.

● Hibrid:

Ezek azok a részek, amelyek mind a felületi rögzítő betétek, mind a furatú csapok kombinációját alkotják. Ilyen például a nagy sűrűségű csatlakozó, amelynek jelzőcsapjai felületi rögzítésűek, míg rögzítőcsapjai furatokkal vannak ellátva. Ugyanez a konfiguráció megtalálható olyan alkatrészekben is, amelyek sok áramot hordoznak, vagy forróak. A tápellátás és / vagy a tüskék lyukakon keresztül lesznek, míg a többi jelzőtüske felületre szerelhető.

Míg az SMT alkatrészeket csak forrasztással rögzítik a tábla felületén, az átmenő furatú alkatrészvezetékek átfutnak a táblán, lehetővé téve az alkatrészek számára, hogy nagyobb környezeti terhelésnek ellenálljanak. Éppen ezért a lyukakon átívelő technológiát általában használják a katonai és repülőgépipari termékekben, amelyek szélsőséges gyorsulást, ütközést vagy magas hőmérsékletet tapasztalhatnak. A lyukakon átívelő technológia olyan teszt- és prototípus-készítési alkalmazásokban is hasznos, amelyek néha kézi beállításokat és cseréket igényelnek.

Lásd még: Hogyan lehet újrahasznosítani a hulladék nyomtatott áramkört? | Dolgok, amiket tudnod kell

▲ HÁT ▲

3. Felületre szerelési technológia | NYÁK-szerelés

Mi az SMT (Surface Mount) - Surface Mount Technology

A felületre szerelhető technológia (SMT) olyan technológiára utal, amely különféle típusú elektromos alkatrészeket közvetlenül egy NYÁK-kártya felületére helyez, míg a felületre szerelhető eszköz (SMD) a nyomtatott áramköri lapra (NYÁK) telepített elektromos alkatrészekre utal. ), Az SMD más néven SMC (Surface Mount Device Components)

Az átmenetes furatú (TH) nyomtatott áramköri lapok (PCB) tervezési és gyártási gyakorlatának alternatívájaként a Surface Mount Technology (SMT) jobban teljesít, ha a méret, a súly és az automatizálás szempontok, mivel a hatékonyabb NYÁK-ok megbízhatóságot vagy minőséget produkálnak, mint a Átmenő furat szerelési technológia

Ez a technológia megkönnyítette az elektronika alkalmazását olyan funkciók esetében, amelyeket korábban nem gondoltak praktikusnak vagy lehetségesnek. Az SMT felületre szerelhető eszközökkel (SMD) helyettesíti a nagyobb, nehezebb és nehézkesebb társaikat a régebbi átmenő furatú NYÁK-konstrukcióban.

▲ HÁT ▲

4. SMD alkatrészek (SMC) | Mik ezek és hogyan működnek?

A NYÁK-alaplapon található SMD-alkatrészek könnyen azonosíthatók, sok a közös vonásuk, például a megjelenés és a munkamódszerek. Íme néhány a NYÁK-alaplapon található SMD-alkatrészek közül, lehet, hogy még többre szüksége van ezen az oldalon, de először szeretném bemutatni a következő, közönségesen használt felületre szerelhető alkatrészeket:

● Chip ellenállás (R)

● Hálózati ellenállás (RA / RN

● Kondenzátor (C)

● Dióda (D)

● LED (LED)

● Tranzisztor (Q)

● Induktivitás (L)

● Transzformátor (T)

● Kristály oszcillátor (X)

● Biztosíték

Alapvetően az alábbiak szerint működnek ezek az SMD-alkatrészek:

● Chip ellenállás (R)

általában egy chip-ellenállás testén található három számjegy jelzi annak ellenállási értékét. Az első és a második számjegy jelentős számjegy, a harmadik számjegy pedig a 10 többszörösét jelöli, például a "103" "10KΩ", a "472" "4700Ω". Az "R" betű például tizedespontot jelent. , Az "R15" jelentése "0.15Ω".

● Hálózati ellenállás (RA / RN)

amely több, azonos paraméterű ellenállást csomagol össze. A hálózati ellenállásokat általában a digitális áramkörökre alkalmazzák. Az ellenállás azonosítási módszer megegyezik a chip ellenállással.

● Kondenzátor (C)

a leggyakrabban használt MLCC (többrétegű kerámiakondenzátorok), az MLCC az anyagok szerint COG-ra (NPO), X7R, Y5V-re oszlik, amelyek közül a legstabilabb a COG (NPO). A tantál kondenzátorok és az alumínium kondenzátorok két másik speciális kondenzátor, amelyeket használunk, vegye figyelembe, hogy megkülönböztessük a kettő polaritását.

● Dióda (D), széles körben alkalmazott SMD alkatrészek. Általában a diódatesten a színgyűrű jelöli negatívjának irányát.

● LED (LED)A LED-ek szokásos LED-ekre és nagy fényerejű LED-ekre vannak osztva, fehér, piros, sárga és kék színnel stb.

● Tranzisztor (Q), a tipikus struktúrák az NPN és a PNP, beleértve a Triode, BJT, FET, MOSFET és hasonlókat. Az SMD komponensekben a leggyakrabban használt csomagok a SOT-23 és a SOT-223 (nagyobb).

● Induktivitás (L), az induktivitási értékeket általában közvetlenül a testre nyomtatják.

● Transzformátor (T)

● Kristály oszcillátor (X), főleg különböző áramkörökben használják rezgési frekvencia előállítására.

● Biztosíték

IC (U), vagyis integrált áramkörök, az elektronikus termékek legfontosabb funkcionális elemei. A csomagok bonyolultabbak, amelyeket később részletesen bemutatunk.

▲ HÁT ▲

5. Mi a különbség a THM és az SMT között a NYÁK összeállításban?

Az átmenő furatokkal történő felszerelés és a felületi felszerelés közötti különbségek jobb megértésének elősegítése érdekében az FMUSER összehasonlító lapot nyújt referenciaként:

| Különbség a | Felületi szerelési technológia (SMT) | Lyukasztás (THM) |

|

Helyi foglalkozás |

Kis NYÁK-helyfoglalási arány |

Magas NYÁK-foglaltság |

|

Ólomhuzalok igénye |

Közvetlen alkatrészek felszerelése, nincs szükség ólomhuzalokra |

Ólomhuzalokra van szükség a szereléshez |

|

Pin szám |

Sokkal magasabbra |

Normál |

|

Csomagolási sűrűség |

Sokkal magasabbra |

Normál |

|

Az alkatrészek költsége |

Kevésbé költséges |

Viszonylag magas |

|

Előállítási költség |

Alkalmas nagy volumenű gyártáshoz, alacsony költségek mellett |

Alkalmas alacsony volumenű gyártáshoz, magas költségek mellett |

|

Méret |

Viszonylag kicsi |

Viszonylag nagy |

|

Áramkör sebessége |

Viszonylag magasabb |

Viszonylag alacsonyabb |

|

Szerkezet |

Bonyolult a tervezés, a gyártás és a technológia területén |

Egyszerű |

|

Alkalmazási terület |

A legtöbbet nagy és terjedelmes alkatrészekben alkalmazzák, amelyek stressznek vagy nagyfeszültségnek vannak kitéve |

Nem ajánlott nagy teljesítményű vagy nagyfeszültségű használatra |

Egyszóval a kA furat és a felületi rögzítés közötti különbségek a következők:

● Az SMT megoldja azokat az űrproblémákat, amelyek közösek az átmenő furatok rögzítésénél.

● Az SMT-ben az alkatrészeknek nincs hevederük, és közvetlenül a NYÁK-ra vannak rögzítve, míg az átmenő furatú alkatrészekhez vezetékes huzalokra van szükség, amelyek átfúrt lyukakon mennek keresztül.

● A csapok száma magasabb az SMT-nél, mint az átmenő furatoknál.

● Mivel az alkatrészek tömörebbek, az SMT révén elért tömítési sűrűség sokkal nagyobb, mint az átmenő furatoknál.

● Az SMT alkatrészek általában olcsóbbak, mint a furaton keresztüli társaik.

● Az SMT alkalmazza az összeszerelés automatizálását, így sokkal alkalmasabb a nagy volumenű gyártáshoz alacsonyabb költségek mellett, mint a lyukakon keresztüli gyártás.

● Bár az SMT jellemzően olcsóbb a termelési oldalon, a gépekbe történő beruházáshoz szükséges tőke magasabb, mint a lyukakkal járó technológia esetében.

● Az SMT a csökkentett méret miatt megkönnyíti a nagyobb áramkörsebességek megszerzését.

● Az SMT által megkövetelt tervezés, gyártás, készség és technológia meglehetősen fejlett az áttört technológiához képest.

● Az átmenő furatokon keresztül történő szerelés általában kívánatosabb, mint az SMT, a nagy, terjedelmes alkatrészek, a gyakran mechanikai igénybevételnek kitett alkatrészek, vagy a nagy teljesítményű és nagyfeszültségű alkatrészek szempontjából.

● Bár vannak olyan forgatókönyvek, amelyekben az átmenő furatokkal történő felszerelés továbbra is alkalmazható a modern NYÁK-szerelvényekben, a felületre szerelt technológia többnyire jobb.

6. SMT és THM | Melyek az előnyei és hátrányai?

Láthatja a fent említett jellemzők közötti különbségeket, de annak érdekében, hogy jobban megismerhesse az átmenő furat szerelését (THM) és a felületre szerelés technológiáját (SMT), az FMUSER ezennel teljes összehasonlító listát ad a készülék előnyeiről és hátrányairól. THM és SMT, olvassa el most a következő tartalmat előnyeikről és hátrányaikról!

Qucik View (Kattintson a látogatáshoz)

Milyen előnyei vannak a felületre szerelhető technológiának (SMT)?

Milyen hátrányai vannak a felületre szerelési technológiának (SMT)?

Milyen előnyei vannak az átmenő furaton keresztül történő felszerelésnek (THM)?

Milyen hátrányai vannak az átmenő furatok felszerelésének (THM)?

1) Milyen előnyei vannak a felületre szerelhető technológiának (SMT)?

● Jelentős elektromos zajcsökkentés

Ami a legfontosabb, hogy az SMT jelentősen megtakarítja a súlyát, az ingatlanokat és az elektromos zajcsökkentést. A kompakt csomag és az alacsonyabb ólominduktivitás az SMT átlagos elektromágneses összeférhetőségében (EMC) könnyebben elérhető lesz.

● A miniatürizálás megvalósítása jelentős súlycsökkenéssel

Az SMT elektronikai alkatrészek által elfoglalt geometriai méret és térfogat sokkal kisebb, mint az átmenő furatú interpolációs alkatrészeké, amelyek általában 60% -70% -kal csökkenthetők, és egyes alkatrészek akár 90% -kal is csökkenthetők méretben és térfogatban.

Eközben az SMT komponens akár a tizedét is megmérheti közös furatokkal egyenértékűnek. Emiatt a Surface Mount Assembly (SMA) súlyának jelentős csökkenése.

● A deszkaterület optimális kihasználása

Az SMT alkatrészek kicsiek, mivel a nyomtatott áramköri lapnak csak a tér fele-harmada van. Ez könnyebb és kompaktabb tervekhez vezet.

Az SMD-alkatrészek sokkal kisebbek (az SMT kisebb PCB-méreteket tesz lehetővé), mint a THM-alkatrészek, ami azt jelenti, hogy több ingatlannal kell dolgozni, a tábla teljes sűrűsége (például biztonsági sűrűség) óriási mértékben megnő. Az SMT kompakt kialakítása nagyobb áramlási sebességet is lehetővé tesz.

● Nagy jelátviteli sebesség

Az SMT összeszerelt alkatrészei nemcsak kompakt felépítésűek, hanem nagy a biztonsági sűrűségük is. Az összeszerelési sűrűség elérheti az 5.5 ~ 20 forrasztási kötést négyzetcentiméterenként, ha a NYÁK-t mindkét oldalra beillesztik. Az SMT által összeállított NYÁK-k nagy sebességű jelátvitelt képesek megvalósítani a rövidzárlat és a kis késések miatt.

● Mivel minden elektronikus alkatrész nem érhető el felszíni szereléssel, a táblán lévő tényleges területtartalék függ a felületi rögzítésű alkatrészek által megváltoztatott furatelemek arányától.

● Az SMD alkatrészek elhelyezhetők a NYÁK mindkét oldalán, ami nagyobb komponens sűrűséget jelent, és több csatlakozás lehetséges komponensenként.

● Jó nagyfrekvenciás effektusok

Mivel az alkatrészeknek nincs ólmuk vagy rövid vezetékük, az áramkör elosztott paraméterei természetesen csökkennek, ami alacsonyabb ellenállást és induktivitást tesz lehetővé a csatlakozásnál, enyhítve az RF jelek nemkívánatos hatásait, amelyek jobb nagyfrekvenciás teljesítményt nyújtanak

● Az SMT előnyös az automatikus termelés számára, javítja a hozamot, a termelés hatékonyságát és az alacsonyabb költségeket

A Pick and Place gép használata az alkatrészek elhelyezéséhez csökkenti a gyártási időt és az alacsonyabb költségeket.

A nyomok útvonala csökken, a tábla mérete csökken.

Ugyanakkor, mivel az összeszereléshez nincs szükség fúrt lyukakra, az SMT alacsonyabb költségeket és gyorsabb gyártási időt tesz lehetővé. Az összeszerelés során az SMT alkatrészeket óránként több ezer - akár tízezer - kihelyezéssel lehet elhelyezni, szemben a THM kevesebb, mint ezerrel, a hegesztési folyamat okozta alkatrészhiba szintén jelentősen csökken, és javul a megbízhatóság .

● Minimalizált anyagköltségek

Az SMD-alkatrészek többnyire olcsóbbak a THM-alkatrészekhez képest a gyártási berendezések hatékonyságának javulása és a csomagolóanyag-fogyasztás csökkenése miatt, a legtöbb SMT-alkatrész csomagolási költsége alacsonyabb volt, mint az azonos típusú és funkciójú THT-alkatrészeké

Ha a felületi szerelőlapon lévő funkciók nem bővülnek, a kicsinyített felületi rögzítési részek által lehetővé tett csomagok közötti távolságok kibővítése és az univerzális rések számának csökkenése szintén csökkentheti a nyomtatott áramköri kártya rétegszámát. Ez ismét csökkenti a tábla költségeit.

● A forrasztási kötések kialakítása sokkal megbízhatóbb és megismételhető a programozott visszafolyó kemencék alkalmazásával, szemben a technikákkal.

Az SMT stabilabbnak bizonyult, és jobban teljesített ütésállóságában és rezgésállóságában, ennek nagy jelentősége van az elektronikus berendezések ultragyors működésének megvalósításában. A látszólagos előnyök ellenére az SMT-gyártás egyedülálló kihívásokkal jár. Míg az alkatrészeket gyorsabban lehet elhelyezni, az ehhez szükséges gépek nagyon drágák. Az összeszerelési folyamat ilyen nagy tőkebefektetése azt jelenti, hogy az SMT alkatrészek megnövelhetik a költségeket az alacsony volumenű prototípus táblák esetében. A felületre szerelt alkatrészek nagyobb pontosságot igényelnek a gyártás során, mivel a vakok és a betemetett viaszok bonyolultabb bonyolultsága az átmenő furatokkal ellentétben.

A pontosság szintén fontos a tervezés során, mivel a szerződéses gyártó (CM) DFM betét-elrendezési irányelveinek megsértése olyan szerelési problémákhoz vezethet, mint a sírkő, ami jelentősen csökkentheti a hozamot a gyártás során.

▲ HÁT ▲

● Az SMT nem alkalmas nagy, nagy teljesítményű vagy nagyfeszültségű alkatrészekhez

Az SMD Components teljesítménye általában kisebb. Nem minden aktív és passzív elektronikus alkatrész érhető el SMD-ben, a legtöbb SMD-alkatrész nem alkalmas nagy teljesítményű alkalmazásokhoz.

● Nagy beruházás a berendezésekbe

A legtöbb SMT berendezés, mint például a visszafolyó sütő, a kiszedő és a helymegmunkáló gép, a forrasztópaszta képernyő nyomtató és még a Forró levegő SMD átdolgozó állomás is drága. Ezért az SMT NYÁK-összeszerelő vonal hatalmas beruházásokat igényel.

● A miniatürizálás és a sok forrasztási kötéstípus megnehezíti a folyamatot és az ellenőrzést

Az SMT forrasztási kötéseinek méretei sokkal kisebbek lesznek, mivel előrelépés történik az ultrafinom hangmagasságú technológia felé, ami nagyon nehézzé válik az ellenőrzés során.

A forrasztási kötések megbízhatósága egyre inkább aggodalomra ad okot, mivel minden egyes kötéshez egyre kevesebb forrasztás engedélyezett. Az ürítés a forrasztási kötésekhez társuló hiba, különösen akkor, ha a forrasztópaszta visszavezetésre kerül az SMT alkalmazásban. Az üregek jelenléte ronthatja az ízület erejét, és végül ízületi kudarchoz vezethet.

● Az SMD-k forrasztási csatlakozásait károsíthatják a termikus cikluson áteső cserepes vegyületek

Nem lehet biztos abban, hogy a forrasztási csatlakozások ellenállnak a cserepes alkalmazás során alkalmazott vegyületeknek. A csatlakozások megsérülhetnek vagy nem, ha termikus cikluson mennek keresztül. A kis ólomterek megnehezíthetik a javítást, következésképpen az SMD alkatrészek nem alkalmasak prototípusok készítésére vagy kis áramkörök tesztelésére.

● Az SMT megbízhatatlan, ha a mechanikai igénybevételnek kitett alkatrészek (pl. Gyakran csatlakoztatott vagy leválasztott külső eszközök) egyedüli rögzítési módszereként használják.

Az SMD-k nem használhatók közvetlenül plug-in kenyérlapokkal (gyors snap-and-play prototípus-készítő eszköz), amelyekhez vagy egyedi nyomtatott áramköri lapra van szükség minden prototípushoz, vagy az SMD-t fel kell szerelni tűvel vezetett hordozóra. Egy adott SMD-komponens körüli prototípus készítéshez olcsóbb átfutó táblát lehet használni. Ezenkívül szalagos stílusú prototáblák is használhatók, amelyek közül néhány tartalmaz szabványos méretű SMD alkatrészekhez való betéteket. Prototípus készítéséhez „dead bug” kenyérsütés használható.

● Könnyen megsérülhet

Az SMD alkatrészek könnyen megsérülhetnek, ha leesnek. Ráadásul az alkatrészeket telepítéskor könnyű ledobni vagy megrongálni. Emellett nagyon érzékenyek az ESD-re, és kezelésükhöz és csomagolásukhoz ESD-termékekre van szükségük. Ezeket általában tisztatéri környezetben kezelik.

● Magas követelmények a forrasztási technológiával szemben

Néhány SMT alkatrész olyan kicsi, hogy meglehetősen nagy kihívást jelent a forrasztás, a forrasztás, a cserélés és az újraforrasztás szempontjából.

Az is aggodalomra ad okot, hogy a kézi forrasztópáka járulékos károkat okozhat a közeli részeken, az STM alkatrészek olyan kicsiek és szorosan egymás mellett vannak.

A fő ok az, hogy az alkatrészek sok hőt képesek előállítani, vagy nagy elektromos terhelést képesek elviselni, amelyet nem lehet felszerelni, a forrasztóanyag nagy hő hatására megolvadhat, így könnyen megjelenhet „Pseudo Forrasztás”, „kráter”, forrasztás szivárgása híd (ónnal), "sírkő" és egyéb jelenségek.

A forrasztás a mechanikai igénybevétel hatására is gyengülhet. Ez azt jelenti, hogy a felhasználóval közvetlenül kölcsönhatásba lépő alkatrészeket az átmenő furatok fizikai rögzítésével kell rögzíteni.

Az SMT NYÁK prototípusának vagy a kis volumenű gyártás költséges.

● A technikai összetettség miatt magas tanulási és képzési költségek szükségesek

Sok SMD kicsi mérete és ólomtartománya miatt a prototípus manuális összeszerelése vagy alkatrész szintű javítása nehezebb, és képzett kezelőkre és drágább eszközökre van szükség

▲ HÁT ▲

3) Milyen előnyei vannak az átmenő furatok felszerelésének (THM)?

Erős fizikai kapcsolat a NYÁK és alkatrészei között

Az átvezető lyukú technológiai alkatrész sokkal erősebb kapcsolatot biztosít az alkatrészek között, és a NYÁK-kártya nagyobb környezeti terhelésnek képes ellenállni (átfutnak a táblán, ahelyett, hogy az SMT alkatrészekhez hasonlóan a lemez felületéhez rögzítenék). Az átmenő technológiát olyan alkalmazásokban is használják, amelyek tesztelést és prototípus-készítést igényelnek a kézi cserélési és beállítási lehetőségek miatt.

● A felszerelt alkatrészek könnyen cserélhetők

Az átmenő furatba szerelt alkatrészeket sokkal könnyebb kicserélni, sokkal könnyebb a felületre szerelt alkatrészek helyett átmenő furatokkal tesztelni vagy prototípusokat készíteni.

● A prototípus-készítés könnyebbé válik

Amellett, hogy megbízhatóbbak, a lyukakon keresztüli alkatrészek könnyen cserélhetők. A legtöbb tervezőmérnök és gyártó előszeretettel alkalmazza az átmenő technológiát, ha prototípusokat készít, mivel az átmenő furat kenyérlemez-foglalatokhoz használható

● Nagy hőállóság

A szélsőséges gyorsulásokban és ütközésekben való tartósságukkal együtt a magas hőállóság miatt a THT a katonai és repülőgépipari termékek előnyben részesített folyamata.

● Magas hatásfok

Taz átmenő lyukú alkatrészek is nagyobbak, mint az SMT-k, ami azt jelenti, hogy általában nagyobb teljesítményű alkalmazásokat is képesek kezelni.

● Kiváló teljesítmény-kezelés

A lyukakon keresztül történő forrasztás erősebb kötést hoz létre az alkatrészek és a lemez között, így tökéletes a nagyobb alkatrészek számára, amelyek nagy teljesítményű, nagy feszültségű és mechanikai igénybevételnek lesznek kitéve

- Transzformátorok

- Csatlakozók

- Félvezetők

- Elektrolit kondenzátorok

- stb

Egyszóval az átmenő technológia előnyei:

● Erős fizikai kapcsolat a NYÁK és alkatrészei között

● A felszerelt alkatrészek könnyen cserélhetők

● A prototípus-készítés könnyebbé válik

● Nagy hőállóság

● Magas hatásfok

● Kiváló teljesítmény-kezelés

▲ HÁT ▲

4) Milyen hátrányokkal jár az átmenő furatok felszerelése (THM)?

● NYÁK-alaplap korlátozása

A NYÁK-panelen lévő túlfúrások túl sok helyet foglalhatnak el, és csökkenthetik a NYÁK-kártya rugalmasságát. Ha átmenő technológiát alkalmazunk egy NYÁK-kártya előállítására, akkor nem sok hely marad a tábla frissítésére.

● Nem alkalmazható nagy termelés esetén

Az átfúrt technológia magas költségekkel jár mind a termelésben, mind a forgalomban, mind az ingatlanban.

● A legtöbb furatba szerelt alkatrészt kézzel kell elhelyezni

A THM alkatrészeit manuálisan is elhelyezik és forrasztják, kevés teret hagyva az automatizálásnak, mint az SMT, tehát drága. A THM-alkatrészekkel ellátott táblákat szintén ki kell fúrni, így nincsenek olyan apró NYÁK-k, amelyek alacsony költséggel járnának, ha THM-technológiát használunk.

● Az átmenő furaton keresztül történő rögzítés még a prototípus szakaszában sem ajánlott ultrakompakt kivitelekhez.

Egyszóval az átmenő technológiának hátrányai vannak:

● NYÁK-alaplap korlátozása

● Nem alkalmazható nagy termelés esetén

● Alkatrészek Manully elhelyezése szükséges

● Kevésbé barátságos a sorozatgyártású kis deszkákkal szemben

● Nem alkalmazható ultrakompakt kivitel esetén

Ha a nyomtatott áramköri kártyák (PCB-k) szerkezetét érted, itt találjuk a legfontosabb anyagokat

- Selyemképernyő

- RoHS-kompatibilis NYÁK

- Laminátok

- A legfontosabb aljzatparaméterek

- Közös aljzatok

- Rézvastagság

- A Forrasztómaszk

- Nem FR anyagok

- Az áramköri lapok kezelése során vegye figyelembe az elektrostatikus kisüléssel kapcsolatos óvintézkedéseket. Az ESD károsodott teljesítményt okozhat, vagy tönkreteheti az érzékeny mikrokapcsolatokat.

A nyomtatott áramköri lap (PCB) mechanikusan támogatja és villamosan összeköti az elektromos vagy elektronikus alkatrészeket vezetőképes sávok, párnák és egyéb jellemzők segítségével, amelyek egy vagy több rézlemezrétegből vannak maratva, a nem vezető aljzat rétegrétegeire és / vagy azok közé rétegezve.

A megosztás törődés!

▲ HÁT ▲